Износ узла трения под действием высоких нагрузок

07.07.2017Изно́с, эро́зия (от лат. erosio — разъедание) — изменение размеров, формы, массы или состояния поверхности детали, изделия или инструмента вследствие разрушения (изнашивания) поверхностного слоя при трении.

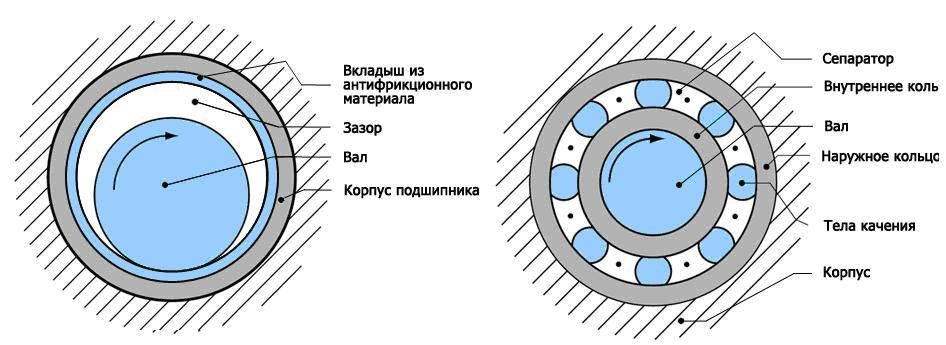

Из определения понятия износ следует, что причина износа - трение. В подшипниках скольжения действует сила трения скольжения, пропорциональная силе прижатия N и коэффициенту трения k:

F = k·N

где

k – коэффициент трения,

N – сила прижатия.

Коэффициент трения зависит от природы трущихся поверхностей, их шероховатости и скорости относительного перемещения,

Сила реакции опоры равна прижимающей силе N, действующей со стороны соприкасающейся детали (тела).

Аналогично выражается сила трения качения, возникающая в подшипниках качения:

F = f/r x N

где

f – коэффициент трения качения,

R – радиус тела качения,

N – прижимающая сила.

Из простых школьных формул следует, что и трение скольжения, и трение качения зависят от силы прижатия взаимодействующих поверхностей – поверхностей трения. Процесс износа при трении определяется соответственно силой, воздействующей на поверхности. Силой, которую механики называют действующей нагрузкой. Очевидно, интенсивность износа зависит от нагрузки, а одним из способов обеспечить стойкость узла трения к нагрузке является использование подшипников более тяжелых серий.

Вторым очевидным способом уменьшить интенсивность износа является снижение коэффициента трения. Вот об этом и поговорим более подробно.

Как было сказано выше, коэффициент трения зависит от природы материалов трущихся деталей и шероховатости их поверхностей. Разумеется, эти факторы учитываются и предельно оптимизируются на стадии конструирования и производства деталей и узлов, но это не исключает необходимость учитывать фактор смазки. Смазочный материал непосредственно участвует в формировании трибологической системы и напрямую влияет на коэффициент трения.

Использование смазочного материала позволяет преобразовать трение скольжения или качения в гидравлическое трение, зависящее от природы и свойств жидкости в основе смазочного материала. В качестве жидкости, обеспечивающей гидравлическое трение, используются углеводородные вязкие жидкости – масла.

Как уменьшить износ деталей, если действию реальной нагрузки они противостоять не могут?

Типоразмер подшипника мы, увы, изменить не можем, действующую нагрузку – тоже. На что в этом случае мы можем повлиять? Ответ закономерен: в процессе эксплуатации действующего оборудования мы можем варьировать только смазочным материалом.

Если из-за конструкторской ошибки или нарушении расчетных режимов эксплуатации оборудования, связанных с особенностями климата, человеческим фактором и другими обстоятельствами, происходит повышенный износ, то следует применить более эффективную смазку. В этом, собственно, и состоит, среди прочего, задача механика по эксплуатации оборудования. А задача нас - экспертов – помочь механику выбрать оптимальный смазочный материал.

Итак, смазывающие свойства определяются противоизносными и противозадирными характеристиками смазки. Противоизносные характеристики выражаются в виде таких показателей, как диаметр пятна износа Ди и критическая нагрузка Ркр. Противозадирные свойства - соответственно нагрузкой сваривания Рсв и индексом задира Из. Все эти показатели измеряются для каждого типа смазки на специальном испытательном стенде - четырёхшариковой машине трения (ЧШМ).

Значит, чтобы защитить подшипник от износа, следует применить продукт с более высокими противоизносными и противозадирными показателями.

Снова приведу ориентировочную таблицу подбора смазок в зависимости от нагрузочно-скоростных режимов работы подшипников различного оборудования.

|

Типичный узел |

Частота вращения, об/мин |

Вязкость базового масла при 40°С, сСт |

Пример смазки ARGO |

|

Подшипник качения шпинделя металлообрабатывающего (деревообрабатывающего) станка |

≥3000 |

15 – 25 |

|

|

Подшипник синхронного электродвигателя или вентилятора |

≥3000 |

50 – 100 |

|

|

Подшипник синхронного электродвигателя или вентилятора |

1500 - 3000 |

50 - 100 |

|

|

Подшипник асинхронного электродвигателя или вентилятора |

1500 |

100 - 220 |

|

|

+Подшипник ступицы колеса автомобиля |

<1500 |

150 - 220 |

|

|

Подшипник молотковой дробилки |

~1000 + ударные нагрузки |

220 |

|

|

Подшипник рабочего валка листопрокатного стана |

<500 |

220 |

|

|

Подшипник рабочего валка сортового или толстолистового прокатного стана |

<100 |

460 - 680 |

|

|

Подшипник роликоопоры вращающейся печи обжига клинкера |

<100 |

460 - 680 |

Стоит отметить, что в зависимости от скорости и нагрузки выбирается вязкость базового масла. Чем выше скорость, тем более низкая вязкость требуется. Чем скорость меньше, тем более высокую вязкость базового масла должна иметь смазка. Также важно обратить внимание на закономерность: скорость и нагрузки связаны обратной зависимостью. Чем выше скорость, тем ниже механические нагрузки. Чем ниже скорость, тем более тяжелые нагрузки вступают в действие в узле трения. Подробно об этом можно прочитать в одной из предыдущих статей под названием «Оборудование, работающее при высоких скоростях».

Также не следует выпускать из виду высокотемпературные свойства смазки, так как если она работает на пределе своих температурных возможностей, то повышенный износ неизбежен. В этой связи хочу особо отметить смазки нового поколения на комплексе сульфоната кальция, которые, благодаря уникальному сочетанию отличных трибологических свойств с высокотемпературными, выступают комплексным решением проблемы повышенного износа и разогрева подшипников, а также стойкости смазки при высоких температурах и влажности.

Российская компания АРГО предлагает целую линейку сульфонатно-кальциевых смазок для применения в самых различных узлах трения. Серия смазок называется АРГО TermoLub S. Вот характеристики одной из самых популярных смазок данной серии – TermoLub S 460 EP2:

|

Показатель |

Метод |

|

|

Загуститель |

- |

Calcium Sulfonate Complex |

|

Диапазон рабочих температур, ºС |

- |

-20..+180 |

|

Классификация смазок |

DIN 51502 |

KP2R-25 |

|

Цвет смазки |

Визуально |

Коричневый |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

|

Пенетрация 0,1 мм |

DIN 51818 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

460 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

>290 |

|

Нагрузка сваривания, H |

DIN 51350 |

3920 |

|

Критическая нагрузка, Н |

DIN 51350 |

1039 |

|

Диаметр пятна износа при 40 кг, мм не более |

DIN 51350 |

0,4 |

До новых встреч на страницах блога!

Павел Надежный