Низкие скорости вращения. Смазки для тихоходных подшипников.

18.06.2017В предшествующей статье мы рассмотрели особенности работы скоростных узлов трения и свойства смазочных материалов для их оптимальной работы. В настоящей статье мы обсудим специфику смазочных материалов для тихоходных узлов трения.

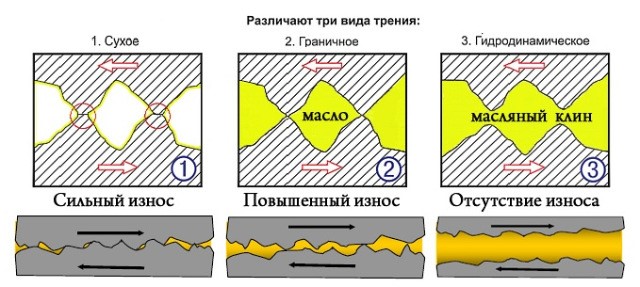

Итак, ключевое условие правильной смазки подшипника - гидродинамический режим трения. В этом режиме процессы трения и износа имеют минимальную интенсивность. На рисунке 1 показан характер взаимодействия трущихся поверхностей при сухом и граничном трении, а также в условиях гидродинамического трения.

Формирование стабильного гидродинамического трения зависит от скорости взаимного перемещения рабочих поверхностей подшипника и вязкости жидкости (масла) между ними. Чем выше скорость, тем при меньшей вязкости масла устанавливается стабильный гидродинамический режим. А чем выше вязкость масла, тем при меньшей скорости вращения подшипника возможно гидродинамическое трение.

Таким образом, тихоходные подшипники качения и скольжения для защиты от износа должны смазываться высоковязкими маслами и смазками на высоковязком базовом масле. Снова приведу таблицу ориентировочного подбора смазочного материала в зависимости от скорости вращения подшипника и примеры пластичных смазок АРГО, проверенные практическим применением в данных условиях.

|

Типичный узел |

Частота вращения, об/мин |

Вязкость базового масла при 40°С, сСт |

Пример смазки ARGO |

|

Подшипник качения шпинделя металлообрабатывающего (деревообрабатывающего) станка |

≥3000 |

15 – 25 |

|

|

Подшипник синхронного электродвигателя или вентилятора |

≥3000 |

15 – 25 |

|

|

Подшипник синхронного электродвигателя или вентилятора |

1500 - 3000 |

50 - 100 |

|

|

Подшипник асинхронного электродвигателя или вентилятора |

1500 |

100 - 150 |

|

|

Подшипник ступицы колеса автомобиля |

<1500 |

150 - 220 |

|

|

Подшипник молотковой дробилки |

~1000 + ударные нагрузки |

220 |

|

|

Подшипник рабочего валка листопрокатного стана |

<500 |

220 |

|

|

Подшипник рабочего валка сортового или толстолистового прокатного стана |

<100 |

460 - 680 |

TermoMax EP2 |

|

Подшипник роликоопоры вращающейся печи обжига клинкера |

<100 |

460 - 680 |

TermoMax EP2 |

Из таблицы видно, как со снижением частоты вращения подшипника возрастает требуемая вязкость базового масла. Но высокая вязкость – не единственное условие надежной защиты, ведь при малых скоростях существует опасность эластогидродинамического и, даже, граничного трения. И чревато оно задиром и повышенным износом деталей подшипника.

Низкие скорости взаимного перемещения поверхностей, кроме неустойчивого эластогидродинамического трения, чреваты снижением эффективности противозадирных (ЕР) присадок. На малых скоростях ЕР-присадки попросту не активизируются. Их локальная активизация происходит только при разогреве в точках касания микрорельефа пары металл-металл, который создается на определенной скорости скольжения.

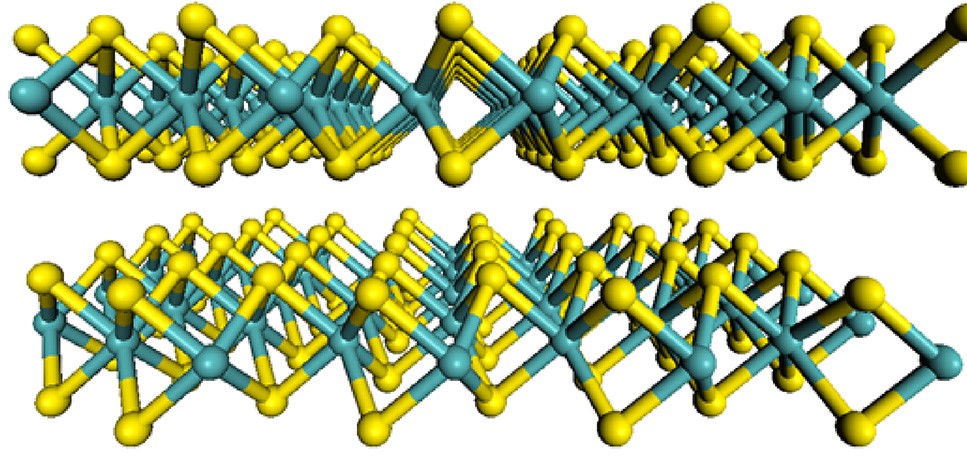

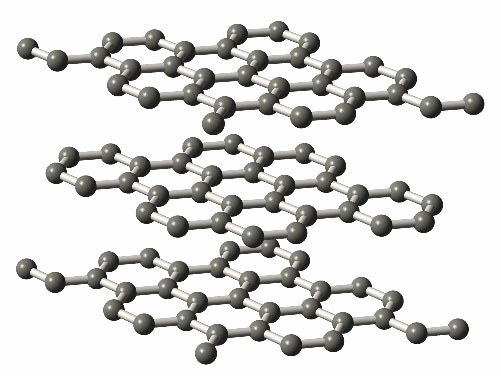

Для усиления противозадирного эффекта при низких скоростях в смазки вводятся твёрдые смазочные добавки кристаллических веществ слоистой структуры. В качестве слоистых кристаллических добавок используются как обычные дисульфид молибдена или графит, так и модные белые смазочные добавки. Не зависимо от природы, их смазывающий эффект основан на скольжении не связанных между собой микрочешуек кристалла. На рисунках 2 и 3 показана кристаллическая структура графита и дисульфида молибдена.

Рис. 2 Слоистая кристаллическая решетка дисульфида молибдена:

- атомы желтого цвета – сера,

- атомы голубого цвета – молибден

Между атомами молибдена и серы в кристаллах дисульфидах молибдена существует прочная химическая связь, в то время как между атомами серы связь отсутствует, что обеспечивает свободное скольжение слоев, обращенных друг к другу атомами серы.

Аналогичным образом обеспечивается взаимное скольжение слоев кристаллов графита. Слоистая структура отчетливо видна на рисунке 3.

Вернёмся же к тихоходным подшипникам. Особенностями тихоходных подшипников являются высокие удельные давления, граничное трение, не редко умноженные на ударные нагрузки. Эти особенности обусловили применение смазок на высоковязких маслах 220-460 сСт при 40ºС, а иногда и более – до 1000-1500 сСт. В зависимости от удельных давлений и присутствия ударных нагрузок, смазки усиливаются твёрдыми смазочными добавками графита или MoS2.

Смазки из статьи:

До новых встреч!

Павел Надежный.