Охлаждение подшипников

05.07.2017Этот вопрос часто задаётся в Сети. Очевидно, проблема нагрева и охлаждения подшипников для специалистов по эксплуатации оборудования очень актуальна. В настоящей статье не хотелось бы повторяться о причинах нагрева подшипников - эти причины были подробно рассмотрены в двух более ранних статьях под одноименным названием «нагрев подшипников». Поэтому предлагаю перейти к способам компенсации последствий перегрева подшипников.

Последствиями перегрева, разумеется, являются повышенный износ и поломка подшипников, а также потеря свойств смазочного материала.

Радикальным решением проблемы охлаждения подшипников выступает организация жидкостной (масляной) системы смазки, которая обладает естественными достоинствами:

- смазывание,

- охлаждение,

- удаление из узла трения продуктов износа,

- обеспечение чистоты системы смазки и фильтрация масла.

Для выполнения перечисленных функций конфигурация жидкостной системы смазывания должна включать в себя соответствующие компоненты:

- резервуар с маслом (масляный бак),

- масляные насосы (основной, дополнительный и резервный), агрегатированные с соответствующими электродвигателями,

- система трубопроводов,

- герметичные корпуса подшипников и система уплотнений,

- теплообменники для охлаждения масла (если охлаждение масла в маслобаке недостаточно),

- систему фильтрации масла.

Как видим, жидкостная система смазки представляет собой довольно сложное и дорогостоящее оборудование, выполняющее лишь вспомогательную функцию. Учитывая это, конструктор стремится всеми техническими средствами и ухищрениями упростить конструкцию оборудования, применив локальную смазку с использованием пластичных смазочных материалов. На этапе проектирования и производства это возможно, но как быть с действующим оборудованием?

Отметим, что оснастить действующее оборудование жидкостной системой смазки очень сложно и недешево. Поэтому, если оборудование смазывается пластичными смазками, то для решения задачи по охлаждению подшипников рассмотрим иные способы, используя достоинства и возможности имеющейся системы.

Впрочем, существует опыт оснащения действующего оборудования жидкостными системами смазки типа «масло-воздух» и их разновидностями, но практический опыт показывает, что эксплуатация таких систем требует высокой культуры производства, которая не всегда достижима. Гораздо рациональнее модернизировать существующую смазку подшипников с использованием пластичных смазочных материалов.

И вот почему.

Прежде всего, локальная смазка подшипников имеет предельно простую конструкцию, состоящую из, собственно, подшипника и смазки. Кстати, уплотнения для пластичных смазок часто применяются номинальные. Это могут быть и простейшие манжетные кольца, и лабиринтные уплотнения, и простая сальниковая набивка, и др. Более надежные и герметичные уплотнения в этом случае не требуются, ведь пластичная смазка за счет тиксотропных свойств сама выступает уплотняющей средой.

Однако вернёмся к проблеме охлаждения подшипников, которые смазываются пластичными смазками. Как быть в случае, когда вся система смазки состоит из смазки?

Предлагаю разделить решение задачи на 2 уровня.

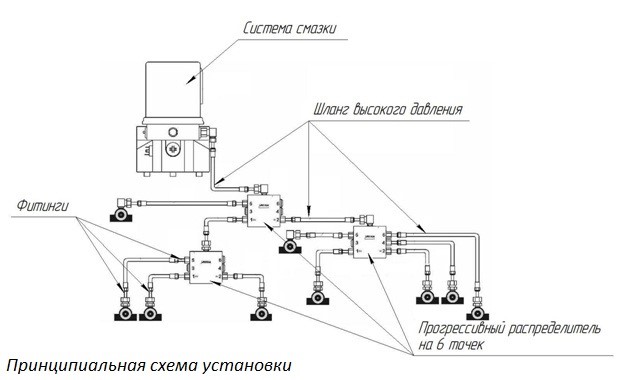

- Первый уровень будет заключаться в организации воздушного обдува корпуса подшипника, а также оснащении оборудования центральной системой подачи смазки.

- Второй уровень будет подразумевать использование «правильных» подшипников и смазок.

Охлаждение подшипников

Итак, организовать обдув подшипникового узла воздухом с помощью простейшей крыльчатки, установленной на вал, по силам инженерам любого предприятия и даже простым народным умельцам. Подробно писать об этом не буду.

А вот об оснащении оборудования централизованной системой смазки поговорим более подробно.

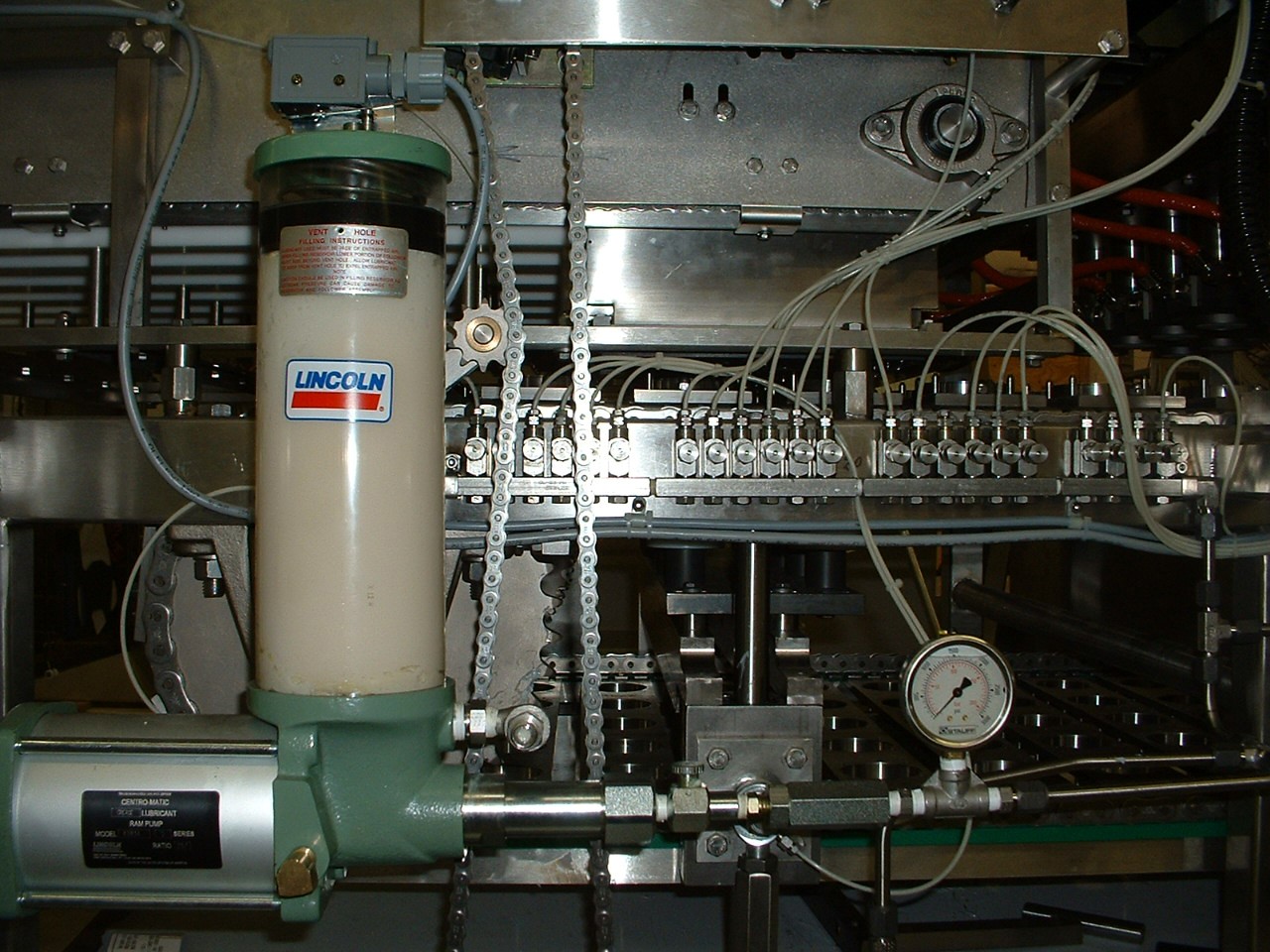

Во-первых, централизованные системы смазки (ЦСС) в последнее время стали модным трендом. Оборудование для ЦСС предлагают различные производители, причем, «под ключ». Наиболее крупные и авторитетные из них – компании Lincoln и Vogel (SKF). Так что оснастить оборудование центральной смазкой довольно просто и относительно не дорого.

Для лучшего охлаждения подачу смазки следует увеличить. Это одновременно создаст дополнительное охлаждение и улучшит условия смазывания за счет более быстрого обновления смазки в узле.

Использование «правильных» подшипников

Решение проблемы нагрева подшипников за счет использования их особенностей является мероприятием, призванным предотвратить как нагрев, так и его вредное воздействие. Правильным подбором типа подшипника мы можем заметно уменьшить нагрев.

- При малых нагрузках и высоких скоростях шариковые подшипники греются меньше, чем роликовые. При высоких нагрузках и малых скоростях всё наоборот и предпочтение следует отдать роликовым подшипникам.

- Использованием высокотемпературных подшипников с увеличенными тепловыми зазорами мы можем существенно снизить их износ при нагреве.

«Правильные» смазки

Под «правильными» смазками в данном контексте я также подразумеваю высокотемпературные смазки, стойкость и смазывающие свойства которых при высоких температурах способны улучшить условия работы подшипника.

Итак, о высокотемпературных смазках.

Если мы не можем существенно снизить нагрев подшипников известными средствами, то нам следует компенсировать влияние повышенных или высоких температур использованием более стойких к температурам смазок.

Если же причина повышенной температуры в подшипниках связана с разогревом его деталей от трения и высоких удельных давлений, то следует начать с применения смазки с более высокими трибологическими свойствами.

Трибологические свойства это смазочные свойства, представляющие собой сочетание противоизносных и противозадирных характеристик смазочного материала.

Примером служит опыт решения проблемы разогрева подшипников пресс-грануляторов в производстве топливных гранул и комбикормовом производстве. Особенностями работы пресс-гранулятора (пеллетного пресса) является малая скорость вращения подшипников катков и высокие удельные давления, обусловленные усилием прессования. Применение смазок на комплексе сульфоната кальция позволило одновременно снизить разогрев подшипников и расширить верхний температурный предел смазки.

Для решения вышеописанной задачи предлагает своё решение известная в России отечественная компания АРГО. Сульфонатно-кальциевая смазка АРГО, позволившая добиться отличных результатов, называется TermoLub S460. Вот характеристики этого продукта:

|

Показатель |

Метод |

|

|

Загуститель |

- |

Calcium Sulfonate Complex |

|

Диапазон рабочих температур, ºС |

- |

-20..+180 |

|

Классификация смазок |

DIN 51502 |

KP2R-20 |

|

Цвет смазки |

Визуально |

Коричневый |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

|

Пенетрация 0,1 мм |

DIN 51818 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

460 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

290 |

|

Нагрузка сваривания, H |

DIN 51350 |

3920 |

|

Критическая нагрузка, Н |

DIN 51350 |

1039 |

|

Диаметр пятна износа при 40 кг, мм не более |

DIN 51350 |

0,4 |

В заключение статьи хотелось бы подвести итог. Снизить нагрев подшипника и компенсировать вредное воздействие высоких температур возможно, но только реализовав комплексный подход в решении этой задачи. Вот аспекты комплексного решения:

- Применить соответствующий нагрузочно-скоростным режимам работы узла тип подшипника (шариковый – роликовый),

- Использовать высокотемпературные подшипники с увеличенными тепловыми зазорами,

- Организовать централизованную смазку подшипниковых узлов и установить оптимальную для охлаждения интенсивность подачи смазки,

- Предусмотреть принудительный обдув подшипникового узла посредством вентилятора,

- Пересмотреть используемые смазки с точки зрения соответствия вязкостно-нагрузочных свойств реальным режимам работы оборудования, применив более оптимальные.

- Применить высокотемпературные смазки, отдав предпочтение смазкам с улучшенными трибологическими свойствами, позволяющими снизить разогрев подшипников при высоких нагрузках.

До новых встреч на страницах блога!

Павел Надежный