Вентиляторы горячего воздуха. Камеры для сушки леса

21.07.2017Задача конструктора, проектирующего то или иное оборудование, состоит в том, чтобы детали, узлы, механизмы и агрегаты будущей машины работали при нормальных механических нагрузках и температурах, а также были защищены от вредного воздействия влаги и химически агрессивных сред. Для выполнения этой задачи каждый конструктивный элемент подвергается силовому и тепловому расчетам, а современная вычислительная техника позволяет особо ответственные и сложные технические решения проверять с использованием виртуального моделирования.

Традиционные подходы в проектировании техники некогда заключались в создании необходимого запаса прочности и обеспечении пассивной защиты её элементов от вредных воздействий. Реализация подобных подходов обусловливала значительную громоздкость и металлоёмкость изделия. Скажем, для защиты подшипниковых узлов от воздействия высоких температур эти узлы попросту размещали вне горячей зоны для естественного охлаждения окружающим воздухом. Аналогичным образом поступали в тех случаях, когда требовалось защитить узел от попадания технологической воды или химически активных жидкостей. Задача обеспечения прочности и долговечности узлов трения, например, решалась использованием подшипников более тяжелых серий. Запас прочности и выносливости в свою очередь был необходим для того, чтобы обеспечить срок службы машины, как тогда говорили, «на века».

Но по мере развития технологий и их быстрого обновления необходимость в службе «на века» отпала. От машины потребовалась только техническая надежность в строго расчетный период эксплуатации, вслед за которым она должна уступить рабочее место новой технике. Запрос на удешевление оборудования и затрат на его эксплуатацию актуализировал вопрос снижения общей металлоёмкости и применения «пожизненных» эксплуатационных материалов. Важнейшим звеном обеспечения современных требований к технике выступили новейшие смазочные материалы.

Завершая обзор традиционных принципов проектирования, вспомнил, как прежде конструктор вынужден был подгонять «железо» под существующие смазочные материалы. С современной точки зрения это нонсенс, так как логично подбирать смазочные материалы к оборудованию, но не наоборот. Но в условиях отсутствия высокоэффективных масел и смазок, другого способа обеспечить надежность и долговечность машины не было. К счастью, современные высокоэффективные смазочные материалы позволяют реализовать самые смелые инженерные идеи, обеспечив минимальную металлоёмкость и максимальную надёжность техники.

Однако не всё так просто и наиболее передовые производители оборудования в погоне за сокращением стоимости своего изделия заставляют использовать весьма «экзотические» и дорогие смазочные материалы, перекладывая сэкономленное на плечи потребителя в виде более высоких эксплуатационных расходов.

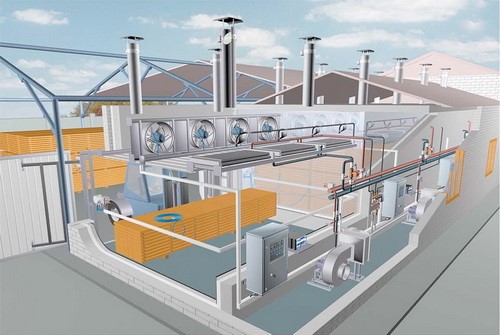

В качестве примера одного из таких видов оборудования приведу вентиляторы горячего воздуха в лесоперерабатывающих производствах, а также всевозможные вентиляционные системы, перекачивающие нагретый воздух или газы. Особенность данных систем заключается в том, что защитить подшипниковые узлы в условиях непосредственного контакта с нагретой газовой средой конструктивно очень сложно. Теплоизоляция и жаровая защита решают проблему отчасти. Постоянное соседство смазочного материала с высокотемпературной средой приводят к тому, что он приобретает её температуру.

В сушильных камерах, в которых лесопиломатериалы проходят сушку, температура воздуха может достигать +260ºС. Традиционные смазки при такой температуре длительно работать не могут, в связи с чем производитель оборудования вынужден рекомендовать специальные смазки, например, на перфторполиэфирной (PFPE) жидкости, загущенной политетрафторэтиленом (PTFE). Эти смазки в силу весьма высокой стоимости ингредиентов стоят дорого. Насколько оправдано их использование в столь «приземлённой» области, как лесопереработка?

В качестве «долгоиграющей» смазки, позволяющей сэкономить на обслуживании оборудования и связанных с ним простоях, ответим да, экономия имеет место. Но сложность логистики и несколько ограниченная доступность столь «экзотических» смазок на российском рынке, особенно в отдалённых регионах Севера, приводят к двух-трёх кратному удорожанию этих и без того дорогостоящих продуктов. В этой связи потребитель стремится найти более доступную замену отечественного производства.

До недавнего времени в подшипниках вентиляторов горячего воздуха безальтернативно применялись неплавкие бентонитовые смазки, практически не уступающие смазкам класса PFPE-PTFE. Наиболее популярная из них – смазка Mobiltemp SHC 100 от компании ExxonMobil. Загуститель на бентонитовой глине в сочетании с полиальфаолефиновым (ПАО) синтетическим маслом полностью удовлетворяет условиям работы не только вентиляторов горячего воздуха, но и механизмов, обслуживающих сушильные камеры в горячей зоне.

Отечественные смазки на ПАО-синтетическом базовом масле, загущенном бентонитом, представлены на российском рынке не столь широко, но уже достаточно доступны. Лидером в производстве высокотемпературных бентонитовых смазок в России выступает компания АРГО. Её серия смазок TermoBent представляет лучший продукт отечественного производства и охватывает всю потребность промышленности в высокотемпературных смазках от тяжелых продуктов для металлургии до лёгких – для высокоскоростных электродвигателей и вентиляторов.

Вот смазка TermoBent Х 100 EP2 от АРГО для вентиляторов горячего воздуха:

|

Характеристика |

Метод |

TermoBent X 100 EP2 |

|

Загуститель |

- |

Bentonite |

|

Базовое масло |

- |

ПАО |

|

Твердые смазочные добавки |

- |

нет |

|

Диапазон рабочих температур, ºС |

- |

-50..+220 |

|

Цвет смазки |

Визуально |

Светло-коричневый |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

100 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

нет |

|

Нагрузка сваривания, Н |

DIN 51350 |

≥2067 |

На этом, коллеги, свой рассказ завершаю.

Смазки из статьи:

До новых встреч!

Павел Надёжный.